当输送线设备随着使用年限的增加,原尾轮、链板、导条磨损较大时,都需要进行更换,不然就会出现链板卡、断现象,给整个生产线带来很大的影响。

一、原因分析

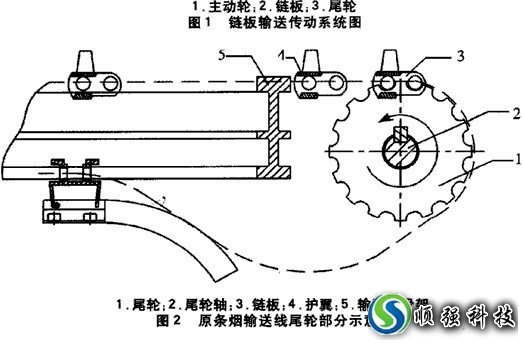

原链板输送传动系统是每组链板共10道,主动链轮由一电机直接带动,尾轮依靠链板上的齿驱动,尾轮转动的同时作为动力驱动另一链传动。根据链板每次卡断的现象分析,确定引起故障的地点在链板经过尾轮进入输送线骨架滑槽处。这种结构的传动方式,当链板或链轮节距磨损不一致,链板之间本身存在的拉伸长度不可能完全同时均匀、尾轮横向切点与骨架入口距离偏大时,使得每块链板进入输送线骨架的时间不一致,从而导致转动相位靠后进入的链板在脱离尾轮时出现下垂现象,易造成链板护翼在骨架入口受阻或链板运动轨迹变位,从而将链板卡断,影响整个输送线的正常运行。

二、改进方法

将尾轮与传动轴原直接通过平键连接改为通过单向轴承离合器连接,配套改造内容为:民尾轮与单向轴承离全器外圈通过平键连接,单向轴承离合器内圈与传动轴的连接通过平键连接。改进后的传动方式,无论主动轮哪一道链轮在相位上先转动,由于尾轮上的单向离合器的作用,尾轮均可自行调节其与骨架的接触时间,各道链板均一直处于拉紧状态,并且在转动相位上互不干涉,杜绝了尾轮在入口处的链板下垂现象,使链板护翼均能进入骨架中正常运行。

三、改进效果

改进前链板输送线链板卡断的频率有时一个班达到2次以上,每次处理故障的时间在1个小时以上,使整个卷包生产线无法正常运行,对尾轮结构进行改进后,由于很好地解决了原结构设计存在的缺陷,链板再也没有发生断裂的现象,保证了设备的正常运行,为生产提供了应有的保障。